Après plusieurs années de développement et une phase d’essais de prototypes, Daimler Truck franchit une nouvelle étape dans le transport routier décarboné avec la présentation du Mercedes-Benz NextGenH2 Truck. Ce camion à pile à combustible de nouvelle génération mise sur l’hydrogène liquide pour offrir une autonomie supérieure à 1 000 kilomètres avec un seul plein, tout en conservant des performances et une polyvalence comparables à celles des camions diesel actuels.

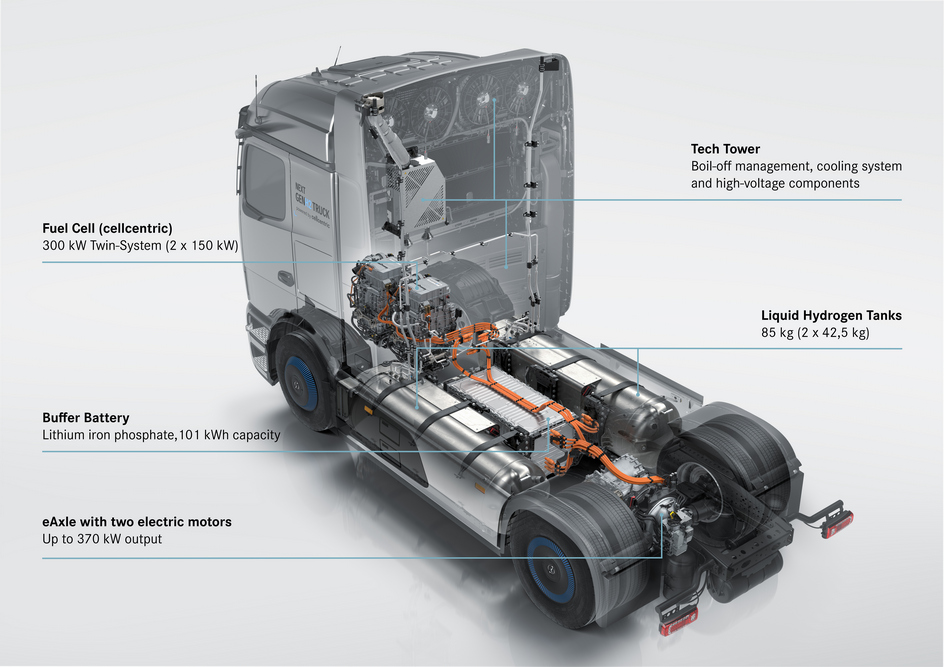

La pile à combustible BZA150 de cellcentric, une coentreprise entre Daimler Truck et Volvo Group, est au cœur du système de propulsion du camion NextGenH2. Deux piles à combustible fonctionnent en tandem et s’intègrent de manière compacte dans le compartiment moteur, sous la cabine. La puissance totale est de 300 kW (150 kW chacune). En fonctionnement, la pile à combustible génère de l’énergie électrique grâce à la réaction entre l’hydrogène (H₂) et l’oxygène (O₂). Associée à une batterie tampon, elle alimente les moteurs électriques intégrés à l’essieu électrique. Le seul rejet issu de ce processus est de la vapeur d’eau pure.

Une autonomie de plus de 1 000 Km

L’hydrogène liquide permet d’atteindre une autonomie bien supérieure à 1 000 Km avec un seul plein à pleine charge. Achim Puchert, PDG de Mercedes-Benz Trucks : « Outre les solutions électriques à batterie, les moteurs à hydrogène sont essentiels pour la transformation durable de notre industrie. Avec le NextGenH2 Truck, nous franchissons une nouvelle étape technologique dans le domaine des camions à pile à combustible. En collaboration avec nos clients, nous avons pour objectif d’introduire dès la fin 2026 une petite série de camions à grande autonomie. »

Hydrogène liquide

Dans le développement des moteurs à hydrogène, Daimler Truck privilégie l’utilisation d’hydrogène liquide. À – 253 °C, l’hydrogène liquide présente une densité énergétique nettement supérieure à celle de l’hydrogène gazeux, ce qui permet de stocker davantage d’hydrogène, d’augmenter considérablement l’autonomie et d’offrir des performances comparables à celles des camions diesel conventionnels. Par rapport à la première génération du Mercedes-Benz GenH2 Truck, le constructeur a augmenté la capacité des deux réservoirs d’hydrogène liquide. Il est désormais possible de remplir jusqu’à 85 kg d’hydrogène au total. Les deux réservoirs étant reliés, le véhicule peut être ravitaillé des deux côtés.

Grâce à la norme de ravitaillement sLH2 développée par Daimler Truck et Linde, le camion peut être rempli d’hydrogène liquide en 10 à 15 minutes, de manière aussi sûre, rapide et simple que le ravitaillement des camions diesel actuels. Le transport d’hydrogène liquide nécessite moins d’efforts logistiques, et les réservoirs d’hydrogène liquide offrent des avantages en termes de coût et de poids par rapport aux réservoirs à haute pression pour gaz. Ces avantages permettent des charges utiles plus élevées, rendant les déploiements comparables à ceux des camions diesel actuels.

Un couple élevé et disponible instantanément

Au cœur du système de stockage d’énergie, se trouve une batterie haute tension d’une capacité installée de 101 kWh. Cette batterie au lithium fer phosphate (LFP) sert de tampon pour la pile à combustible et stocke l’énergie pendant la récupération. Le NextGenH2 Truck utilise le même essieu moteur électrique efficace développé en interne que celui utilisé dans l’eActros 600, avec une transmission à 4 vitesses (dont deux marches arrière) pour une puissance optimale à tout moment. Ces composants permettent une récupération d’énergie très efficace dans les descentes ou lors du freinage, en réinjectant directement l’électricité régénérée dans la batterie tampon, ce qui augmente considérablement l’autonomie globale et améliore la consommation. Même dans des conditions de conduite difficiles, telles que des pentes raides ou des charges utiles élevées, le camion délivre jusqu’à 340 kW en mode Économique et jusqu’à 370 kW en mode Puissance.

Les principales améliorations comprennent des composants éprouvés issus de la gamme Mercedes-Benz eActros 600 à batterie électrique. Il s’agit par exemple de la dernière génération d’essieu électrique intégrés, la cabine aérodynamique ProCabin, le cockpit multimédia et des systèmes de sécurité et d’assistance. “Le camion NextGenH2 offre une expérience de conduite de haut niveau, comparable à celle de son homologue électrique à batterie, l’eActros 600. Une puissance dynamique grâce à un couple élevé disponible instantanément, une conduite souple et confortable, ainsi qu’un faible niveau sonore à l’intérieur et à l’extérieur de la cabine sont des avantages bien connus des camions à pile à combustible”, indique le constructeur.

Tech Tower

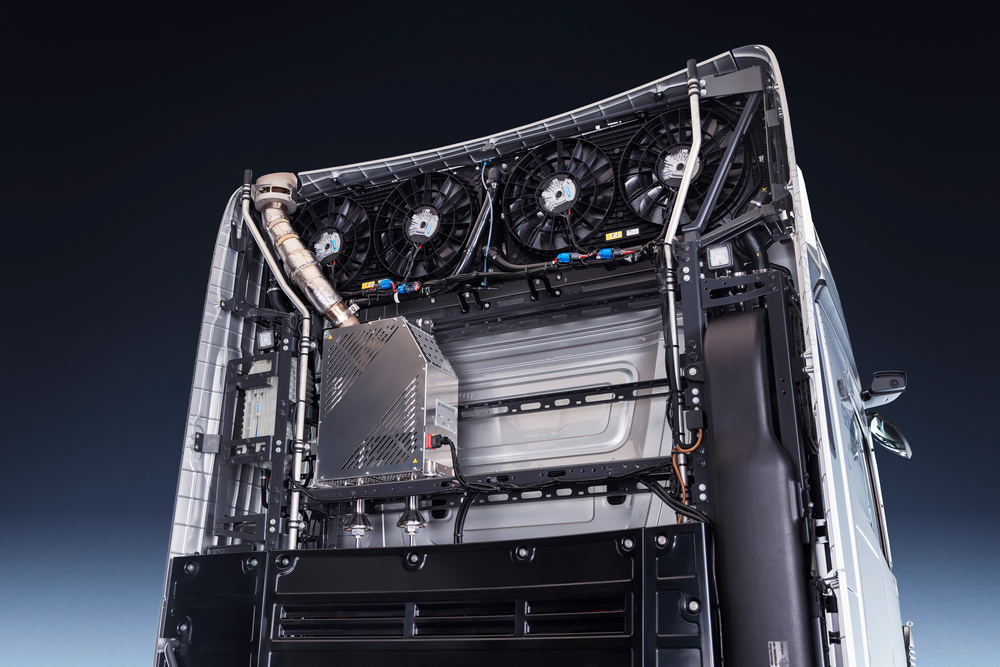

Grâce à une disposition peu encombrante des composants dans la Tech Tower derrière la cabine, cet espace est désormais nettement plus compact. L’empattement de ce camion à hydrogène est de 4 000 mm. Cela augmente la flexibilité pour les clients en permettant la compatibilité avec diverses combinaisons de remorques. La Tech Tower abrite également un nouveau système de gestion de l’évaporation qui répond à toutes les exigences réglementaires relatives à la manipulation de l’hydrogène, y compris le stationnement du véhicule dans des espaces clos. Un système de refroidissement intégré garantit des conditions de fonctionnement stables, même à des températures ambiantes très élevées ou sur des terrains difficiles.

Sécurité

Un nouveau système de capteurs, qui réagit en cas de fuite d’hydrogène, événement hautement improbable, permet désormais de passer la nuit dans les deux lits standard installés dans la cabine du camion. Cela augmente le confort et la flexibilité d’utilisation du camion, en particulier pour les chauffeurs longue distance effectuant des missions de plusieurs jours.

De plus, un panneau latéral de conception nouvelle avec des éléments de collision intégrés offre une meilleure protection des réservoirs d’hydrogène liquide en cas d’accident. Le panneau, dont l’aérodynamisme a été amélioré, est doté de plaques antidérapantes pratiques qui améliorent à la fois la sécurité et l’accessibilité tout en réduisant la traînée aérodynamique.

Production en petite série dès cette année

L’année dernière, Daimler Truck a testé des prototypes du Mercedes-Benz NextGenH2 Truck dans des conditions extrêmes dans les Alpes suisses, tant pendant les essais hivernaux qu’estivaux, afin de garantir leur fiabilité dans des scénarios opérationnels exigeants. Daimler Truck a intégré directement les enseignements de ces essais dans la poursuite du développement.

Dans le cadre d’une production en petite série à l’usine Mercedes-Benz de Wörth, 100 unités de ces tracteurs routiers seront fabriquées et mises en service chez divers clients à partir de fin 2026. Daimler Truck prévoit de lancer la production en série de camions à pile à combustible au début des années 2030.

Source : Daimler Truck Belgium Luxembourg