En Allemagne, il est fréquent de voir des Unimog utilisés en agriculture. Ce véhicule particulier possède de nombreux avantages qui lui confèrent un véritable intérêt à être utilisé par les entrepreneurs agricoles, éleveurs, sylviculteurs et agriculteurs. Unimog est l’abréviation de ‘UNIversal-MOtor-Gerät’, signifiant ‘engin motorisé universel’. Il s’agit donc d’un porte-outils pouvant recevoir différents équipements comme des bras de fauche, des outils de fenaison, des remorques, des semoirs, des outils de travail du sol, des outils de déneigement, et même des outils de récolte.

L’Unimog est un produit de Mercedes-Benz Special Trucks. Les locaux de cette entreprise de 1 000 personnes sont situés à Wörth, en Allemagne. C’est là que, chaque année, 1 500 Unimog sortent des lignes de fabrication. Plus de 100 configurations différentes sont proposées, ce qui en fait une solution sur mesure pour chaque client. Nous avons eu la chance de visiter cette manufacture et de découvrir les particularités et les usages possibles de cet emblématique porte-outils.

Un outil polyvalent pour un usage agricole

Actuellement, l’Unimog est proposé en deux gammes :

- Unimog haute mobilité ou UHE qui est un véhicule dédié au franchissement.

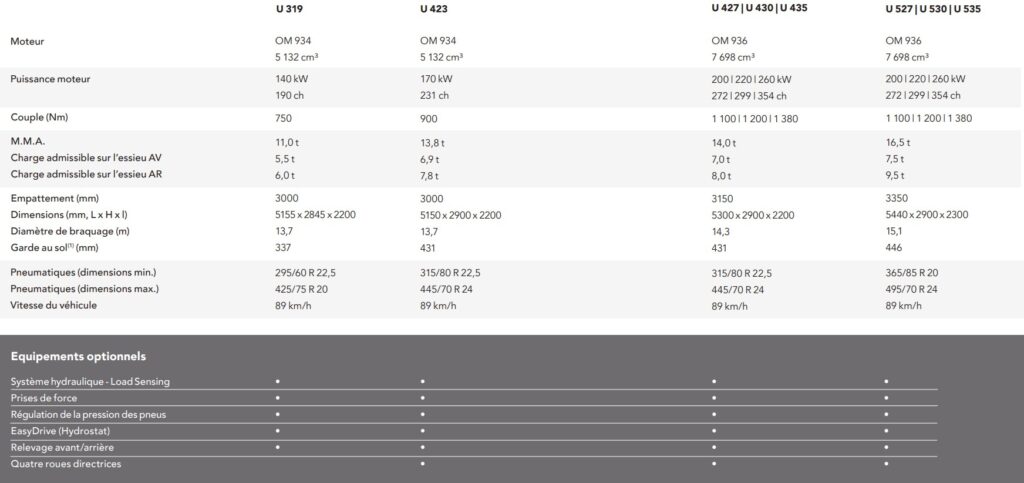

- Unimog porte-outils ou UGE qui est décliné en version agricole. C’est cet engin multifonctions qui a des véritables aptitudes pour les usages agricoles et qui nous intéresse plus particulièrement. Cette gamme développe une puissance comprise entre 190 et 350 ch.

L’Unimog peut être décrit comme un concept ‘hybride’, à mi-chemin entre un camion et un tracteur agricole. Il peut donc être doté des équipements que l’on retrouve fréquemment sur les engins agricoles. Ainsi, un système de télégonflage intégré dans les essieux et piloté depuis le tableau de bord est disponible en option montée en usine. De plus, il dispose de plusieurs interfaces pour atteler des outils, dont un relevage frontal et/ou arrière.

Une autre singularité est que l’Unimog peut accueillir jusqu’à 4 prises de force. Par ailleurs, 4 circuits hydrauliques indépendants peuvent équiper l’engin. La pression maximale du circuit hydraulique atteint les 280 bar avec un débit cumulé jusqu’à 180 l/min. Des systèmes utilisant le Load Sensing sont également proposés. Pour une meilleure maniabilité, il est également possible d’avoir un véhicule avec 4 roues directionnelles.

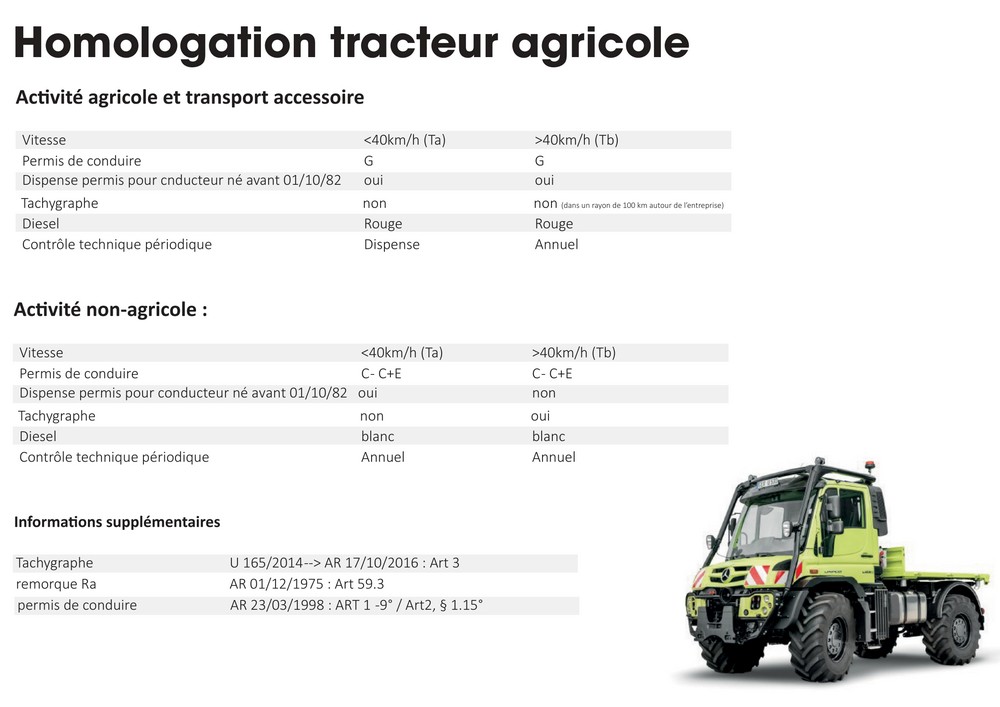

Jusqu’à 89 km/h avec une plaque agricole G

L’Unimog peut être homologué en version agricole avec les mêmes conditions et les mêmes avantages qu’un tracteur agricole classique. En Belgique, il est donc possible de l’immatriculer avec une plaque G à condition de ne pas employer l’Unimog exclusivement pour effectuer des transports pour des activités non-agricoles. Si la configuration choisie dépasse la vitesse maximale de déplacement de 40 km/h, il est nécessaire d’aller chaque année au contrôle technique.

Pour réaliser des activités agricoles, le permis C/CE ainsi que l’OBU et le tachygraphe (dans un rayon de 100 km autour de l’exploitation) ne sont pas nécessaires. Il s’agit en réalité des mêmes conditions qui sont d’application pour les autres tracteurs. Dans le cas de l’Unimog, il est donc possible de l’immatriculer avec une plaque rouge avec une vitesse de déplacement maximale de 89 km/h. Par contre, il n’est pas autorisé de circuler sur l’autoroute ni sur une voie interdite aux convois agricoles avec un véhicule ayant une plaque G.

Contrairement aux idées reçues, un Unimog n’est pas plus cher qu’un tracteur agricole classique. Selon les options et les usages, il est même possible d’avoir une machine mieux adaptée pour effectuer le travail et permettant de réaliser des économies par rapport à l’utilisation d’un tracteur. Cela peut par exemple être le cas des opérations de transport.

Production par Mercedes-Benz Special Trucks

Les Unimog sont produits sur une ligne spécifique dédiée aux camions spéciaux. La production est mixée avec d’autres véhicules comme les Econic et les Zetros, ce qui permet de stabiliser la fabrication et d’éviter la lassitude des opérateurs. Celle-ci produit au total entre 12 à 20 véhicules spéciaux par jour dont ⅓ sont des Unimog.

Leur assemblage est réalisé sur une chaîne de montage principale ainsi que plusieurs chaînes annexes pour pré-assembler les cabines, châssis, moteurs ou encore les essieux. 70 stations de montages différentes sont présentes où des collaborateurs formés et habitués au montage assemblent les camions. L’organisation et la logistique de l’usine sont très bien rodées. La qualité est également un facteur très important pour Mercedes-Benz Special Trucks qui contrôle le travail effectué à chaque étape et qui réalise des vérifications complètes et aléatoires de certains véhicules. De cette manière, ce ne sont pas moins de 400 000 Unimog qui ont été produits depuis 1948.

UNI-TOUCH®

UNI-TOUCH® est le nouvel ordinateur de bord du porte-outils Unimog. Il est présent dans ces véhicules depuis janvier 2025 et est conçu pour une utilisation intuitive. Cette interface a été développée pour pouvoir rivaliser avec la technologie présente dans les tracteurs. Elle est composée d’un écran tactile de 10,5 pouces pivotant et réglable en inclinaison ainsi que de différents boutons programmables et d’un joystick. Ce dernier peut être emboîté pour le conducteur et le passager sur l’accoudoir côté droit. Les possibilités de réglage en longueur et en hauteur permettent une adaptation personnalisée au bras de l’opérateur. Une position parking sur le vide-poches a également été prévue. La console centrale comprend en outre une prise USB pratique pour la transmission des données ainsi que des prises 12 et 24 V.

Senseurs capacitifs

Pour éviter les accidents ou une mauvaise utilisation, les boutons et le joystick utilisent des senseurs capacitifs qui détectent la présence des doigts. Par exemple, pour que le joystick puisse fonctionner, il doit détecter la présence de deux zones de la main. De même, une sécurité a été développée pour que deux actions doivent être effectuées pour ne pas activer accidentellement une fonction, comme la prise de force. Ainsi, lorsqu’on ne presse qu’une seule fois un bouton, l’écran indique sa fonction. Il faut ensuite appuyer une deuxième fois pour activer la fonction.

Une interface personnalisable

Un menu de favoris spécifique au client peut également être configuré. Neuf contacteurs, trois roulettes et un champ tactile de l’écran de commande peuvent être affectés librement. La création d’un profil personnalisé permet de définir des fonctions personnalisées aux boutons de commandes. Ce dernier peut ensuite être importé vers un autre Unimog avec une simple clé USB. Un profil par défaut reste présent dans chaque Unimog. Il est également possible de créer des séquences de plusieurs actions qui peuvent se réaliser automatiquement en pressant sur un seul bouton.

Utilisable même hors de la cabine

Les fonctions peuvent aussi être utilisées depuis l’extérieur de la machine, ce qui s’avère particulièrement intéressant dans le cadre d’une utilisation en dehors de la cabine, comme par exemple avec un broyeur de branches. Il est également possible de commander certaines fonctions depuis son smartphone ou via une télécommande sans fil.

Essieux portiques

Le concept d’essieux portiques est une marque de fabrique de l’Unimog. Ils ont des avantages majeurs dans les applications tout-terrain dont une garde au sol élevée qui atteint les 50 cm. En pratique, les essieux sont placés 12 cm plus hauts que le centre de la roue. Un autre avantage est que ce système permet de réduire le couple traversant la boîte et les essieux. Les cardans peuvent donc être plus petits et plus compacts. De plus, le différentiel n’est pas placé au centre de l’essieu, mais il est décalé, ce qui permet d’avoir une meilleure garde au sol au centre du véhicule.

En option, une suspension hydro-pneumatique de l’essieu arrière est proposée depuis peu par le constructeur. Elle permet de s’adapter à la charge présente sur l’engin dans le but d’améliorer le confort routier.

Plusieurs transmissions au catalogue

De série, l’Unimog est équipé d’une boîte automatique à 8 rapports robotisés. Il est aussi possible de commander le porte-outils avec 16 ou 24 vitesses. En plus de cela, une boîte hydrostatique additionnelle peut être ajoutée. Il s’agit de l’EasyDrive qui se comporte comme une CVT. Celle-ci permet de déplacer la machine en douceur de 0 à 50 Km/h. Cette dernière est idéale pour les travaux à vitesse lente et variable. Elle se pilote au volant ou au joystick. Il est même possible de passer de la boîte mécanique à la boîte hydrostatique en roulant et par la simple pression sur un bouton. Lors d’une accélération forte avec une pression maximale sur la pédale de gaz et au-delà de 50 km/h, la boîte repasse automatiquement en version mécanique qui a une meilleure efficacité lors de la traction de charges lourdes et lors des vitesses élevées.

VarioPilot®

Autre particularité, la possibilité de pouvoir changer complètement le sens du poste de conduite du côté droit ou du côté gauche du véhicule. Cette opération est très facile et rapide à effectuer. La direction interchangeable VarioPilot® peut s’avérer pratique pour toujours garder une bonne visibilité sur le travail, par exemple lors de l’utilisation d’un bras de fauche frontal. La position du joystick est également interchangeable entre les accoudoirs des sièges droit et gauche.

Ventilation hybride

La ventilation est aussi spécifique sur l’Unimog. Il s’agit d’un système hybride qui mélange en permanence l’air extérieur et l’air présent à l’intérieur de la cabine. Cela évite d’aspirer uniquement l’air extérieur qui peut contenir des poussières. Ce dispositif s’avère par exemple intéressant lors des opérations de fauche. D’autres systèmes de filtration de l’air sont disponibles et un filtre à charbon actif peut même être installé pour ceux qui souhaitent pulvériser avec un Unimog.

La combinaison avec un bras de fauche Mulag

Nous sommes montés à bord d’un Unimog configuré pour broyer les accotements de routes ou de parcelles, doté d’un bras de fauche de la marque allemande Mulag. En cabine, l’opérateur dispose d’une large visibilité sur son travail grâce au large pare-brise qui n’a quasiment aucun angle-mort sur 180°. Pour une meilleure visibilité, Mercedes-Benz propose également d’équiper l’engin d’une porte droite spécifique qui permet d’avoir encore une meilleure visibilité sur le bras de fauche. L’équipement se replie à l’avant du véhicule porteur en position de transport, ce qui permet de conserver une excellente visibilité lors des déplacements routiers.

Système breveté de délestage du bras

Une particularité est le nouveau système breveté de délestage du bras m|tronic. Ce dernier gère automatiquement la pression d’appui de la tête de coupe sur le sol. Dans la pratique, des capteurs de pression installés à droite et à gauche sur le rouleau palpeur informent le système sur le relief du terrain. Ces informations vont permettre de commander les fonctions de flèche de façon indépendante.

Un automatisme gère en continu la position de la tête de débroussaillage pour garantir une fauche parfaitement parallèle au sol. Cela contribue à la protection des accotements et du système de flèche, tout en évitant de ‘planter’ la tête de coupe dans le sol. Un autre avantage est la réduction des projections pour une plus grande sécurité de travail. Cette technologie s’avère en particulier intéressante pour le fauchage des talus au cours duquel l’opérateur visualise souvent mal les variations de pentes. Ce système fonctionne en toute position de la tête de débroussaillage : à l’horizontale, en oblique ou à la verticale. Ce broyeur est monté sur un bras MFK qui a une portée de 6 m.

Caractéristiques techniques

Les motorisations proposées par Mercedes-Benz répondent à la norme Euro VIe. Pour y arriver, un système SCR ainsi qu’une vanne EGR et de l’adBlue sont employés. La plage de puissance a été optimisée pour les opérations agricoles avec un couple maximal qui atteint les 1 200 Nm. Les moteurs sont conçus pour avoir une longue durée de vie et pour réaliser des économies de carburant. Le véhicule est conçu pour pouvoir facilement contrôler les niveaux de fluides sans devoir ouvrir le capot. Un intervalle d’entretien allongé jusqu’à 1 400 heures est même possible. Il reste néanmoins conseillé d’effectuer une vidange chaque année, même si la machine ne travaille pas intensivement.

En Belgique, les Unimog sont importés par la société Marcel Van Dyck Belgium SA. Celle-ci s’appuie sur un réseau de 4 points de ventes dont deux sont exclusivement dédiés aux Unimog Agricoles. Il s’agit de Van Haute Landbouwmachines et de Agrimac. Pour assurer les entretiens et les réparations, 5 points de services agréés sont présents sur notre territoire.

Texte : Antoine Van Houtte · Illustrations : Antoine Van Houtte et constructeur